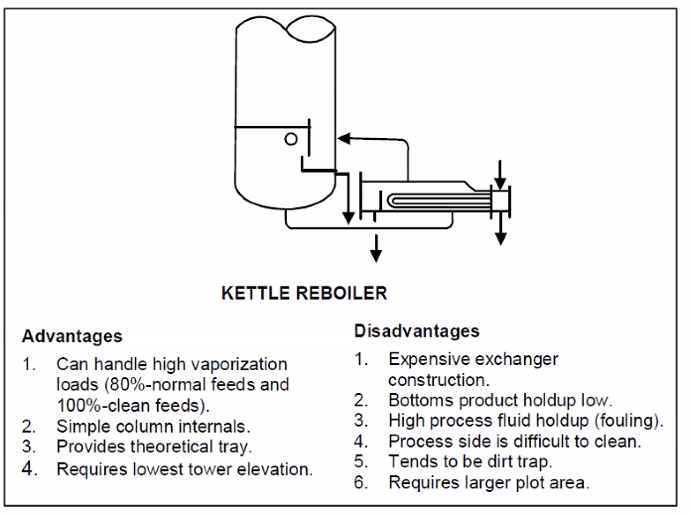

Los rehervidores Kettle son componentes vitales en la industria de procesos, especialmente en las columnas de destilación, donde su función es generar el vapor necesario para la separación de componentes. Sin embargo, su diseño va mucho más allá de una simple hoja de cálculo. Un diseño de rehervidores Kettle subóptimo puede traducirse en ineficiencias operativas, un consumo energético elevado y, en el peor de los casos, paradas de planta no programadas que impactan directamente la rentabilidad. En JAZAM, comprendemos la criticidad de un cálculo térmico preciso y la importancia de la certeza predictiva.

En este artículo, profundizaremos en los cálculos térmicos avanzados en rehervidores Kettle: El método de Palen & Small y flujo crítico, explorando la fenomenología de la ebullición, la relevancia del flujo de calor crítico (CHF) y el método de Palen & Small, herramientas fundamentales para ingenieros de proceso que buscan optimizar el rendimiento y la fiabilidad de estos equipos.

Mecanismos de transferencia de calor en la ebullición en piscina

La transferencia de calor en un rehervidor Kettle se rige principalmente por la ebullición en piscina (pool boiling), un fenómeno complejo que ocurre cuando un líquido se calienta hasta su punto de saturación y comienza a vaporizarse sobre una superficie sumergida. A diferencia de la convección forzada, donde el movimiento del fluido es inducido externamente, en la ebullición en piscina, el flujo se genera por las burbujas de vapor que ascienden y el líquido más frío que desciende.

Detalle del mecanismo de ebullición y la importancia de la circulación interna

El proceso de ebullición en un rehervidor Kettle no es estático. A medida que el calor se transfiere desde el haz de tubos hacia el líquido de proceso, se forman burbujas en la superficie de los tubos. Estas burbujas, al ser menos densas, ascienden a través del haz de tubos y el espacio de vapor, creando una corriente de circulación natural. El líquido más frío y denso de la parte superior de la carcasa desciende para reemplazar el líquido vaporizado, estableciendo un flujo termosifónico interno. Esta circulación es crucial porque:

- Mejora la transferencia de calor: El movimiento del líquido ayuda a renovar la capa límite sobre la superficie de los tubos, facilitando la formación de nuevas burbujas y, por ende, una transferencia de calor más eficiente.

- Previene el sobrecalentamiento local: Una circulación adecuada distribuye el calor de manera más uniforme, evitando puntos calientes que podrían conducir a la degradación del fluido o al daño de los tubos.

- Facilita la separación de fases: El ascenso ordenado del vapor y el descenso del líquido contribuyen a una separación más limpia en el domo de vapor, minimizando el arrastre de líquido hacia la columna de destilación.

La comprensión de este mecanismo de circulación interna es fundamental para un diseño de rehervidores Kettle que garantice un rendimiento óptimo y una operación estable.

La curva de ebullición y sus regímenes

La relación entre el flujo de calor aplicado a una superficie y la diferencia de temperatura entre la superficie y el líquido saturado se describe mediante la curva de ebullición, que presenta varios regímenes distintivos:

- Convección natural: A bajos flujos de calor, la transferencia ocurre principalmente por convección natural, sin formación de burbujas. El líquido se calienta y asciende, mientras el líquido más frío desciende.

- Ebullición nucleada: A medida que el flujo de calor aumenta, se forman burbujas discretas en sitios de nucleación específicos (imperfecciones microscópicas en la superficie del tubo). Estas burbujas crecen, se desprenden y ascienden, transportando calor latente. Este es el régimen deseado para la operación de un rehervidor, caracterizado por altos coeficientes de transferencia de calor.

- Transición: Si el flujo de calor continúa aumentando más allá del punto de ebullición nucleada, las burbujas se vuelven tan numerosas que coalescen y forman una capa de vapor inestable sobre la superficie. Esto reduce el contacto directo entre el líquido y la superficie, disminuyendo drásticamente el coeficiente de transferencia de calor.

Ebullición en película: En flujos de calor muy altos, se forma una capa continua y estable de vapor sobre la superficie, actuando como un aislante. La transferencia de calor se produce principalmente por conducción a través de esta película de vapor y radiación. Este régimen es altamente indeseable, ya que conduce a temperaturas de superficie extremadamente altas y puede causar el «quemado» (burnout) de los tubos.

Flujo de calor crítico (CHF): Su definición, importancia como límite operativo, y la regla del 70%

El Flujo de Calor Crítico (CHF, por sus siglas en inglés, Critical Heat Flux), también conocido como «crisis de ebullición», es el punto máximo de flujo de calor que una superficie puede transferir a un líquido en ebullición antes de que la ebullición nucleada se degrade a ebullición en película. Superar el CHF es extremadamente peligroso en un rehervidor Kettle, ya que:

- Riesgo de daño al equipo: La formación de una película de vapor aislante provoca un aumento drástico de la temperatura de la pared del tubo. Esto puede llevar a la deformación, agrietamiento o incluso la fusión del material del tubo (burnout), resultando en fallas catastróficas y costosas paradas de planta.

- Pérdida de capacidad: Una vez que se alcanza la ebullición en película, el coeficiente de transferencia de calor cae drásticamente, lo que significa que el rehervidor no puede cumplir con su deber térmico requerido, afectando la operación de la columna de destilación.

Para garantizar una operación segura y fiable, la práctica de ingeniería establece que el flujo de calor de operación en un rehervidor Kettle nunca debe exceder el 70% del valor del CHF. Esta «regla del 70%» proporciona un margen de seguridad crítico para evitar la crisis de ebullición y sus graves consecuencias. Un diseño de rehervidores Kettle que no considere este límite es un riesgo inaceptable.

Fórmulas clave para el diseño de rehervidores Kettle

El diseño de un rehervidor Kettle se basa en la ecuación fundamental de transferencia de calor y en correlaciones específicas para el coeficiente de ebullición en el haz.

La ecuación fundamental de transferencia de calor

La cantidad total de calor transferido (Q) en un intercambiador se calcula mediante la siguiente ecuación:

Q=U⋅A⋅ΔTLMTD

Donde:

- Q: Carga térmica (W o BTU/h). Es la cantidad de calor que se debe transferir para vaporizar el líquido de proceso.

- U: Coeficiente global de transferencia de calor (W/m²·K o BTU/h·ft²·°F). Representa la eficiencia con la que el calor se transfiere a través de las paredes de los tubos, incluyendo las resistencias por ensuciamiento.

- A: Área de transferencia de calor (m² o ft²). La superficie total de los tubos a través de la cual ocurre la transferencia de calor.

- ΔTLMTD: Diferencia de temperatura media logarítmica (K o °C). Para un rehervidor Kettle, donde la ebullición ocurre a temperatura constante en el lado de la carcasa, el cálculo de ΔTLMTD se simplifica.

El cálculo del coeficiente de ebullición en el haz (ho) con el método de Palen & Small

El coeficiente de transferencia de calor en el lado de la carcasa (ho) es el componente más crítico y complejo en el diseño de rehervidores Kettle. El método de Palen & Small es ampliamente reconocido por su capacidad para modelar la ebullición en haces de tubos, considerando tanto la ebullición nucleada como la convección natural inducida por la circulación. La ecuación general es:

ho=hnb⋅Fb+hnc

Donde:

- hnb: Coeficiente de ebullición nucleada. Representa la contribución de la formación y desprendimiento de burbujas. Se calcula a partir de correlaciones que consideran las propiedades del fluido, el flujo de calor y la presión.

- Fb: Factor de flujo termosifónico. Este factor corrige la contribución de la ebullición nucleada, ya que la circulación natural del líquido dentro del haz mejora la transferencia de calor. Depende de la geometría del haz y del flujo.

- hnc: Coeficiente de convección natural. Representa la contribución de la transferencia de calor por convección natural, que es significativa a bajos flujos de calor y en las regiones donde la ebullición nucleada es menos dominante.

Las correlaciones específicas para cada término incluyen factores de corrección como Fp (factor de corrección de presión) y Fm (factor de corrección de mezcla), que ajustan los cálculos a las condiciones reales de operación y a las propiedades de las mezclas de fluidos. Por ejemplo, hnb puede calcularse con correlaciones que incluyen la presión pseudo-crítica de la mezcla (Ppc), el flujo de calor (q′′), y los factores Fp y Fm. El factor Fb considera el diámetro del haz y una constante de arreglo que varía para pasos triangulares o cuadrados.

Un cálculo preciso de ho es fundamental para evitar el sobredimensionamiento (aumentando el CAPEX) o el subdimensionamiento (llevando a un rendimiento deficiente y mayores OPEX) del rehervidor.

Procedimiento de diseño detallado: Pasos clave en el diseño de rehervidores Kettle

El diseño de rehervidores Kettle es un proceso iterativo que requiere un enfoque metódico para asegurar la optimización térmica y mecánica. Comprender los cálculos térmicos avanzados en rehervidores Kettle: El método de Palen & Small y flujo crítico es esencial para este proceso. A continuación, se detallan los pasos esenciales:

Paso 1: Definición de datos de proceso y carga térmica (Q)

El punto de partida es la recopilación de los datos del proceso. Esto incluye los flujos másicos, composiciones, temperaturas y entalpías de las corrientes de entrada y salida del rehervidor (líquido de alimentación desde la columna, líquido de fondos y vapor de retorno). La carga térmica (Q) se calcula a partir de un balance de energía riguroso. Por ejemplo, si se tiene una corriente de 10,000 kg/h de un líquido que entra a 100 °C y se desea vaporizar el 80% de ella a 150 °C, con un calor latente de vaporización de 200 kJ/kg, el cálculo de Q sería el primer paso crítico.

Paso 2: Selección preliminar de geometría

Se realiza una selección tentativa de los parámetros geométricos del intercambiador, basándose en la experiencia y las prácticas estándar. Esto incluye el diámetro exterior del tubo (comúnmente 19.05 mm o 25.4 mm), el espesor del tubo (BWG 12 a 16), la longitud del tubo (8 a 40 pies), el material y el arreglo de tubos (triangular para servicios limpios, cuadrado para servicios sucios). El porcentaje de ocupación del haz de tubos dentro de la carcasa suele estar entre el 40% y el 60% del diámetro interno de la carcasa.

Paso 3: Cálculo del área de transferencia (A) y número de tubos (Nt)

Se asume un valor inicial para el coeficiente global de transferencia de calor de diseño (UD), que considera los factores de ensuciamiento. Los valores típicos para rehervidores oscilan entre 75 y 750 kcal/h⋅m2⋅°C (0.087 a 0.87 kW/m2⋅K). Con la ΔTLMTD, se calcula el área requerida:

A=UD⋅ΔTLMTDQ

A partir del área y la geometría del tubo seleccionada, se determina el número teórico de tubos (Nt).

Paso 4: Cálculo del coeficiente del lado tubos (hi)

Se calcula el coeficiente de transferencia de calor para el fluido de calentamiento que circula por el interior de los tubos. Si es vapor condensando, se utilizan correlaciones específicas. Por ejemplo, para vapor de agua condensando, un valor conservador podría ser de 8500 W/m2⋅K.

Paso 5: Cálculo del coeficiente del lado carcasa (ho)

Este es el paso más complejo. Utilizando el método de Palen & Small, el coeficiente de ebullición en el haz (ho) se calcula como la suma de la contribución de la ebullición nucleada (hnb) y la convección natural (hnc), corregida por el factor de flujo termosifónico (Fb). Las correlaciones específicas para cada término se aplican en este punto. Por ejemplo, para hnb se utilizan correlaciones que consideran la presión pseudo-crítica, el flujo de calor, y factores de corrección de presión y mezcla.

Paso 6: Cálculo del coeficiente global (Ucalculado) y verificación

Con los coeficientes individuales (hi, ho) y las resistencias por ensuciamiento (Rfo, Rfi), se calcula el coeficiente global limpio (UC) y sucio (UD):

UD1=ho1+Rfo+2kwdoln(do/di)+dido(hi1+Rfi)

Donde kw es la conductividad térmica de la pared del tubo. El flujo de calor real se compara con el asumido. El proceso se itera hasta que los valores convergen. Finalmente, se verifica si el área de transferencia proporcionada es suficiente y si el coeficiente calculado supera al requerido. Si no, se ajusta la geometría, usualmente la longitud de los tubos, y se repite el cálculo. Si sospecha que su rehervidor no está rindiendo como debería, o necesita validar su diseño actual, solicite un análisis detallado de rendimiento con Aspen EDR para cuantificar la eficiencia real de su equipo.

Paso 7: Verificación del flujo de calor crítico (CHF)

Se calcula el CHF para el haz de tubos utilizando una correlación apropiada, como la de Zuber modificada por Palen y Small, y se aplica un factor de corrección por la geometría del haz. Se debe confirmar que el flujo de calor de operación está por debajo del 70% de este valor crítico para garantizar una operación segura. Por ejemplo, si el CHF calculado es de 100 kW/m2, el flujo de calor de operación no debe exceder los 70 kW/m2.

Este procedimiento, aunque detallado, es fundamental para un diseño de rehervidores Kettle que cumpla con los más altos estándares de rendimiento y seguridad.

Técnicas de mejora de la transferencia de calor

Tubos de superficie mejorada (High-Flux)

Los tubos de superficie mejorada, como los tubos «High-Flux», presentan una microestructura porosa en su superficie exterior. Esta microestructura actúa como una multitud de sitios de nucleación, promoviendo la formación de burbujas pequeñas y numerosas, lo que resulta en un coeficiente de ebullición nucleada significativamente mayor en comparación con los tubos lisos. El uso de estos tubos puede aumentar el coeficiente de transferencia de calor hasta en un 500%, permitiendo un diseño de rehervidores Kettle más compacto o un mayor deber térmico para un tamaño dado. Son especialmente útiles en aplicaciones con bajo ΔT o donde el espacio es una limitación.

Geometrías especiales (Twisted Tubes)

Otra innovación son las geometrías de tubos especiales, como los «Twisted Tubes®». Estos tubos tienen una forma helicoidal que induce un flujo de remolino en el lado de la carcasa, incluso a bajas velocidades. Este flujo mejorado promueve la mezcla del líquido y la remoción de burbujas, lo que puede reducir el ensuciamiento y mejorar la transferencia de calor. Además, la forma retorcida de los tubos puede aumentar la rigidez del haz, mitigando el riesgo de vibraciones inducidas por flujo (FIV).

La ventaja JAZAM: Diseño de rehervidores Kettle optimizado con Aspen EDR

La complejidad de las correlaciones de ebullición, los modelos de circulación interna y la predicción del Flujo de Calor Crítico hacen que el diseño de rehervidores Kettle sea una tarea desafiante que va más allá de los cálculos manuales. Este es el ámbito donde los cálculos térmicos avanzados en rehervidores Kettle: El método de Palen & Small y flujo crítico cobran su máxima relevancia.

En JAZAM, utilizamos software de simulación de procesos de vanguardia, como Aspen EDR (Exchanger Design and Rating), para abordar esta complejidad y ofrecer soluciones optimizadas. Aspen EDR nos permite:

- Manejar la complejidad de correlaciones: El software integra una vasta biblioteca de correlaciones de transferencia de calor y propiedades termofísicas, incluyendo las más avanzadas para ebullición, lo que garantiza la precisión de los cálculos.

- Modelar la circulación interna: Aspen EDR simula los patrones de flujo bifásico dentro del haz de tubos, considerando la circulación natural y su impacto en la transferencia de calor, algo que es muy difícil de cuantificar manualmente.

- Predecir el CHF con precisión: El software permite calcular el Flujo de Calor Crítico con alta fiabilidad, asegurando que el diseño opere dentro de los límites seguros y evitando el riesgo de burnout.

- Optimización iterativa: Permite realizar iteraciones de diseño de manera rápida y eficiente, explorando diferentes geometrías y condiciones operativas para encontrar la solución más eficiente y rentable.

Este enfoque de simulación avanzada nos permite ir más allá del diseño de rehervidores Kettle tradicional, ofreciendo certeza predictiva y minimizando los riesgos asociados con equipos sobredimensionados o subdimensionados. Si su proyecto requiere una consultoría en optimización térmica, descubra cómo nuestro enfoque de diseño validado por simulación puede darle certeza a su proyecto.

Conclusión

El diseño de rehervidores Kettle es una disciplina que exige una comprensión profunda de la trasferencia de calor: ebullición y la aplicación rigurosa de cálculos térmicos avanzados. Desde la curva de ebullición y la importancia del Flujo de Calor Crítico, hasta la aplicación del método de Palen & Small, cada detalle influye en el rendimiento, la fiabilidad y los costos operativos de estos equipos esenciales.

Para una comprensión más profunda de cómo la configuración del paso de tubos, la caída de presión y el dimensionamiento del domo impactan la eficiencia, o para explorar estrategias de fiabilidad y mantenimiento contra el ensuciamiento y las vibraciones, le invitamos a consultar nuestros próximos artículos en este clúster temático.

La inversión en un diseño preciso, respaldado por herramientas de simulación como Aspen EDR, no es un gasto, sino una estrategia inteligente para mitigar riesgos, optimizar el consumo energético y asegurar la continuidad operativa de su planta. En JAZAM, estamos comprometidos a ofrecer soluciones de ingeniería que van más allá de lo convencional, brindando la certeza y la eficiencia que su negocio necesita.